损伤性质车轮是货车的重要走行部件,在使用中其受力状态复杂、服役条件恶劣及其材质或制造上的缺陷等会产生各种损伤,而且多发生在车轮的踏面,最常见的为踏面剥离。在运用中车轮踏面整个圆周或局部出现不规则网状裂纹、龟纹状裂纹或层状金属剥落,从长期研究和机理分析来看,车轮剥离主要分为制动剥离、接触疲劳剥离、擦伤剥离这三种,从材料失效机理上主要可以归结为两类:一类是由交变接触应力引起的接触疲劳损伤,另一类是由摩擦热循环引起的热疲劳损伤。

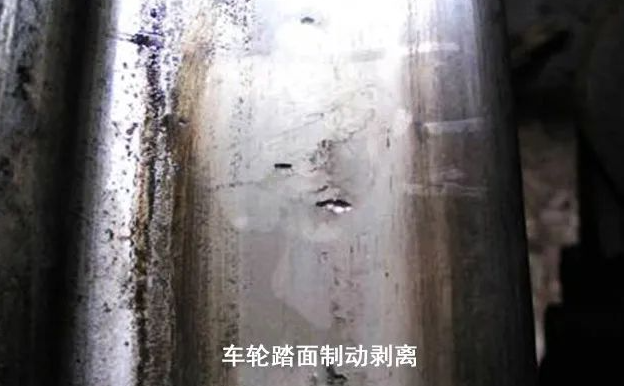

制动剥离是由于在不合适的制动条件下,闸瓦与车轮接触部位产生高热导致车轮表面金属相变等,踏面制动时,轮瓦接触部位的摩擦产生高热使踏面局部瞬时加热到相变点温度以上,随后冷却时形成所谓热机械作用的马氏体白层,脆硬的马氏体白层在轮轨接触应力、热应力和组织应力作用下极易碎裂和薄片状脱落,在随后轮轨接触应力作用下,将发展成为大面积剥落掉块。车轮踏面制动剥离前所产生的热裂纹起源于热影响层的马氏体白层处。由制动产生的热影响层和热应力是指踏面局部金属受制动摩擦热作用,引起金相组织和残余应力状态变化的物理现象。热影响层的深度取决于最恶劣的一次制动热输入的影响,在相同的制动热影响作用下,热影响层的厚度和热应力只取决于摩擦热温度及其持续时间和温度梯度。钢的化学成份只影响热影响层处马氏体转变的厚度和硬度,不同硬度和厚度的马氏体转变层,在轮轨接触应力和热应力作用下产生裂纹的倾向无明显差别。马氏体白层硬度很高,是萌生裂纹的主要原因,裂纹的扩展速率和扩展方向与车轮、轮箍的残余应力状态有关。

轮辋经热处理后沿轮辋圆周方向将产生压缩应力,周向残余压应力可以减缓或抑制踏面上疲劳裂纹沿径向扩展。因此,当车轮踏面出现较浅的热影响层时,轮辋仍为残余压应力状态,产生于马氏体白层处的裂纹的扩展主要受轮轨接触应力控制,疲劳裂纹扩展方向逐渐倾斜和转向到平行于踏面,导致形成剥离掉块损伤。

接触疲劳剥离是由于轮轨接触应力累积应变所致,通常与车轮硬度、强度有关,车轮钢的接触疲劳抗力主要取决于钢的强度和夹杂物的含量和大小。GB8601-88车轮标准中,规定了普碳车轮踏面下30mm处的抗拉强度为910~1155N/mm2。实物车轮踏面接触应力作用部位的抗拉强度一般约为1000N/mm2,轮箍的抗拉强度略高一些,屈服强度sS约为600N/mm2,其剪切应力屈服强度tS约为sS的0.7倍,此时的t45MAX是位于踏面下3~4毫米部位处。但如列车在小半径曲线上行使时,则t45MAX将可能大于钢的tS,并且位于踏面表面,即三向载荷作用下的剪切应力超过了钢的剪切屈服强度,将使车轮踏面表层金属产生严重的塑性变形,致使珠光体层片碎裂而形成微孔洞,并由此萌生疲劳裂纹,疲劳裂纹源位于踏面表层并呈多源特征,当应力循环达到一定周期后,则裂纹沿与踏面成一倾角(约45°)向轮辋内部扩展,最终会在踏面发展成疲劳掉块形成剥离。

擦伤剥离是由于车轮与钢轨之间出现局部摩擦或滑动摩擦,摩擦高热导致车轮表面金属相变,出现硬而脆的马氏体,并在随后轮轨接触作用力下该部位剥落,运行中的车轮,当紧急制动或制动力过大时,都将会产生抱闸,由于列车仍具有一定的惯性力向前运动,当惯性力大于轮轨粘着力时,就会出现轮轨滑行或蠕滑现象,因而产生不同程度的摩擦热,这种摩擦热的温度很高,极易达到相变点以上,即高温奥氏体相,在迅速冷却时,硬而脆的马氏体便形成,这种热损伤现象为擦伤。随着车轮的滚动运行,马氏体部位极易碎裂、脱落,由擦伤而引起的剥离便形成,即局部擦伤剥离。

文章由自铁路轮毂探伤设备 (http://www.zidongtanshangndt.com/) 整理。

手机扫一扫

关注我们微信公众号

手机扫一扫

关注我们抖音号