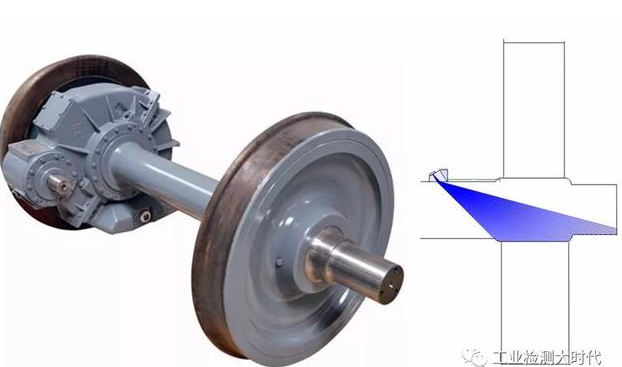

轮对组装采用车轴和轮毂孔的过盈配合来实现,中国地方铁路《窄轨车辆检修规则》规定:轮与轴的配合过盈量为0.14—0.25mm。

利用压力组装法通过油压机的压力,将车轴的轮座压装于车轮毂中,靠金属的弹性变形的特点,采用较合理的配合过盈量,使轮对的轮毂孔做紧密的夹固接合。其配合不产生塑性变形,不松动。

鉴于车辆轮对受力复杂,使用年限长,加之轮对在制动时闸瓦和车轮磨擦产生的高热传导的轮毂会引起轮毂孔的膨胀,轴颈运转热传导到轮座会引起轮座膨胀等情况《窄轨车辆检修规则》规定压装的最终压力按轮毂孔直径计算,每100mm最小不得低于30吨,最大不得超过50吨;

在这样的高压和高负载情况下,很可能在压装面产生裂纹,而压装部位由于无法接触到,而且周边区域形状复杂,一般只能用超声方法进行检测。而使用超声相控阵技术可以更加直观的显示缺陷信息,即使缺陷是埋藏在压装部位固有信号内。

2. 检测对象描述

检测部位为轮对与轴之间的压装区,将探头放置在轴身上,使用相控阵扇扫技术对压装区域进行检测,并使用编码器进行编码记录,以得到整个360度连续的检测结果。

3. 使用的设备:

(1) Omniscan MX2超声相控阵系统

(2) 5L32相控阵探头

(3) 45度楔块,带弧度

4. 检测结果

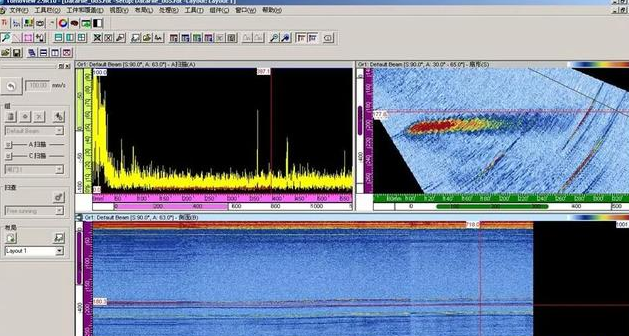

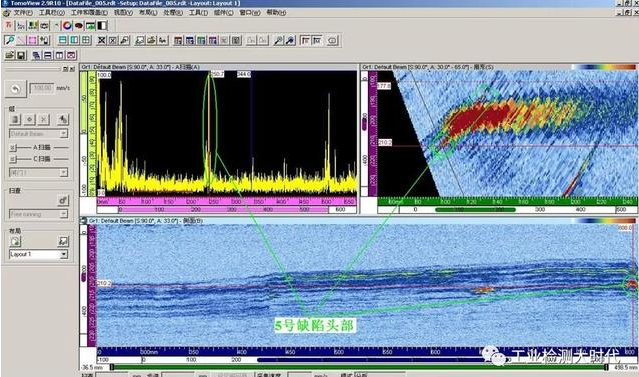

使用相控阵技术可以得到连续的扇形扫查视图,通过分析不同角度下的B扫描视图,在58度发现3个缺陷指示,33度发现3个缺陷指示,41和42度分别发现1个缺陷指示,但经过分析发现41,42度发现的缺陷与33度发现的两个缺陷实际上是一个缺陷的头和尾。而缺陷的中间部分由于混在固有回波中,所以无法分辨。

因而得出结论为在58度(即远端)有3个缺陷,在33度(即近端)有3个缺陷,具体分析如下:

良好部位的图像,其中扇扫图中的信号为固有回波,在整个扫描的过程中一直存在,不作为缺陷考虑,固有回波之外的信号为缺陷。

1号缺陷,58度角发现,说明缺陷在远端(轴外侧)

5号缺陷,在41度角也被发现,而且看到的是缺陷的尾部,即33度和41度看到的同一个缺陷。判断依据是33度和41度角看到缺陷时所处的位置完全一致,即上图和下图B扫描图中垂直光标数字808标识的位置。

使用相控阵可以检测出压装部位的裂纹,虽然由于压装力的影响使得压装部位有固有的反射信号,但使用B扫描成像仍然可以清晰地发现隐藏在固有反射信号里面的裂纹缺陷。手机扫一扫

关注我们微信公众号

手机扫一扫

关注我们抖音号